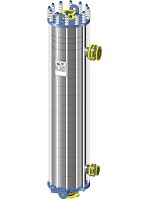

Fallfilm- und Umlaufverdampfer in Ringnutbauform

Ringnut-Verdampfer aus imprägniertem Graphit von GAB Neumannsind durch ihre spezielle Konstruktion besonders für die Verdampfung hochkorrosiver Chemikalien geeignet. Ringnut-Verdampfer wandeln die flüssige Phase einer chemischen Substanz z.B. Wasser oder Lösungsmittel in ihre gasförmige Phase um. Verdampfer werden häufig verwendet, um Mehrphasengemische durch Verdampfen einer Phase, z.B. des Lösungsmittels zu konzentrieren. Wir bieten Ringnut-Fallfilmverdampfer sowie Natur- und Zwangsumlauf-Verdampfer an. Ringnut-Verdampfer übertragen die Energie von Heizdampf oder Thermalöl auf der Serviceseite auf eine siedende Flüssigkeit auf der Prozessseite.

In die Graphitscheiben werden dazu ringförmige Nuten auf der Serviceseite und große schlitzförmige Kanäle auf der Prozessseite gefräst. Die Wärmeübertragung erfolgt durch die Graphitwand zwischen den Prozess- und den Servicekanälen. Die Verdampfer bestehen aus mehreren miteinander verkitteten Graphitscheiben, die zusammengefügt den eigentlichen Übertragungskörper bilden.

Momentaufnahmen

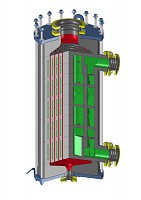

Querschnittansicht eines Ringnut-Verdampfers aus imprägniertem Graphit

GAB Neumann Ringnut-Verdampfer bestehen aus einer Vielzahl von Graphitscheiben, mit einem System von Kanälen für Produkt- und Servicemedium. In diesem Fall wird das Servicemedium in drei parallelen Kanälen geführt.

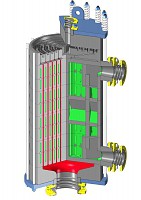

Verdampfungssektion eines imprägnierten Ringnut-Fallfilmverdampfers aus imprägniertem Graphit

Fallfilmverdampfer von GAB Neumann bestehen aus einer Flüssigkeitsverteilung und einer Verdampfungssektion. Hier ist die Verdampfungssektion zu sehen.

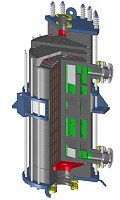

Flüssigkeitsverteiler eines imprägnierten Graphit-Ringnut-Fallfilmverdampfers

Die Fallfilmverdampfer von GAB Neumann bestehen aus einer Sektion zur Flüssigkeitsverteilung und einer Verdampfungssektion. Hier ist eine Flüssigkeitsverteilscheibe zu sehen.

3D-Darstellungen

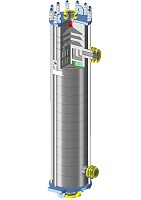

Schnittbild eines Ringnut-Umlaufverdampfers Typ UB

Umlaufverdampfer Typ UB von GAB Neumann bestehen aus einem Stapel imprägnierter Graphitscheiben mit axialen Kanälen auf der Prozessseite und Ringnuten auf der Serviceseite, die zusammengefügt den Übertragungskörper bilden.

Ringnut-Umlaufverdampfers Typ UB

Die GAB Neumann Verdampfer Typ UB bestehen aus einem Stapel imprägnierter Graphitscheiben mit geraden Kanälen auf der Prozessseite und Ringnuten auf der Serviceseite, die miteinander verbunden sind.

Querschnitt eines Ringnut-Fallfilmverdampfers Typ FB

Dieser spezielle Ringnut-Fallfilmverdampfer ist mit einem Überlaufkronenverteilerausgestattet.

Querschnitt eines Ringnut-Fallfilmverdampfers Typ FB

Dieser spezielle Ringnut-Fallfilmverdampfer ist mit einem Lochplattenverteiler ausgestattet.

Querschnitt eines Ringnut-Fallfilmverdampfers Typ FB

Der Ringnut-Fallfilmverdampfer Typ FB verfügt über einen Flüssigkeitsverteiler im oberen Teil sowie einen Produktverdampfungsbereich im unteren Teil.

Ringnut-Fallfilmverdampfer Typ FB

Die GAB Neumann Verdampfer Typ FB bestehen aus imprägnierten Graphitscheiben mit axialen Kanälen auf der Prozessseite und einem System aus ringförmigen Nuten auf der Serviceseite. Die Graphitscheiben, werden stoffschlüssig zusammengefügt und bilden so den eigentlichen Übertragungskörper.

Materialien:

- Imprägnierter Graphit: Qualitäten GAB GPX1, GPX1T oder GPX2

- Druckplatten und Flansche: C-Stahl oder Edelstahl (optional)

- Zugstangen, Schrauben, Muttern, Unterlegscheiben, Federn: Edelstahl

Ausführung:

- Komplett modularer Aufbau: Anzahl Scheiben, Durchmesser der Scheiben sowie Geometrie und Anzahl der parallelen Kanäle können individuell angepasst werden

- Scheiben aus imprägniertem Graphit mit Ringnutgeometrie (spiralförmige Anordnung)

- Max. Scheibendurchmesser: 900 mm

- Drei Standardkanalbreiten möglich

- Beidseitig korrosionsbeständig, Graphitstutzen auf Produkt- und Serviceseite (optional mit Manschette ausgestattet)

- Kompensation der Wärmeausdehnung durch Zugstangen mit Spiralfedersystem

- Kohlefaserarmierung (optional)

Hauptmerkmale:

- Max. zulässiger Betriebsdruck: -1 barg (FV) bis +10 barg (145 psig)

- Max. zulässige Betriebstemperatur: -60 bis +200°C (-76 bis 392°F)

- Austauschfläche: bis 55 m2 (bis 592 ft2)

- Ausführung: gemäß Europäischer Druckbehälterverordnung, ASME Code, Chinesische Druckbehälterverordnung und andere nationale Druckbehälterverordnungen auf Anfrage

Wichtigste Vorteile:

- Herausragende Korrosionsbeständigkeit

- Überragender Wärmeaustausch dank anpassbarer Querschnitte beidseitig die einen hohen Grad an Turbulenz gewährleisten

- Sehr hoher Verdampfungsgrad (bis zu 30%) möglich (anwendungsabhängig)

- Exzellente Flüssigkeitsverteilung mit homogener Berieselungsdichte

- Alternative Designmöglichkeiten des Flüssigkeitsverteilers (Lochplatte, Kronen) ermöglichen eine große Lastbreite

- Dichtungsfreier Aufbau durch spezielles Fügeverfahren

- Polymerharzfreie Oberflächen (mechanische Bearbeitung nach Imprägnierung der Bauteile) gewährleistet langfristig partikelfreien Betrieb

- Selbstreinigungseffekt verhindert Fouling und Verblockung

- Hohe Betriebssicherheit als Grundlage für hohe Anlagenverfügbarkeit

- Höchste Zuverlässigkeit gewährleistet niedrige Betriebs- und Unterhaltskosten

- Kompakte und robuste Ausführung

- Kurze Beschaffungszeit

- Lange Lebensdauer

Optionale Ausführungen:

- Schauglas

- CIP-Reinigungsdüse

- Kohlefaserarmierung

Hauptanwendungen:

- Flüssigkeitsverdampfung

- Sumpfverdampfung

Technische Dokumentation

Verdampfer

Verdampfungsverfahren werden auf vielfältige Weise zur Stofftrennung in der chemischen Prozessindustrie eingesetzt. Dazu gehören die Konzentration von Lösungen, die Verdampfung von verflüssigten Gasen, die Kältetechnik und die Erzeugung von Rein- und Mischdämpfen für Prozessanwendungen. Der Begriff Verdampfer ist normalerweise für die Verdampfung einer Phase aus einem Stoffgemisch reserviert, um so das Stoffgemisch aufzukonzentrieren. Verdampfer können in Fallfilmverdampfer (bei denen die Verdampfung von der Filmgrenze ohne Blasensieden an der Wand erfolgt), Natur- oder Zwangsumlaufverdampfer (bei denen das Keimsieden über einen Teil oder die gesamte Wärmeübertragungsfläche erfolgt), Flashverdampfer und Direktkontaktverdampfer unterteilt werden.

Fallfilmverdampfer

Bei Fallfilmverdampfern tritt das flüssige Produkt an der Oberseite des Verdampfers ein. Im Verdampferkopf wird das Produkt gleichmäßig und mit homogenen Rieselfilm in die Produktkanäle verteilt. Die Flüssigkeit bildet einen dünnen Film an den Kanalwänden, fließt nach Aufheizung bei Siedetemperatur nach unten und verdampft teilweise. In den meisten Fällen wird Dampf zur Beheizung des Verdampfers verwendet. Auch Thermalöl kann verwendet werden. Die Abtrennung des konzentrierten Produktes von seinem Dampf erfolgt im unteren Teil des Wärmetauschers im Dampf/Flüssigkeitsabscheider. Da die treibende Temperaturdifferenz geringgehalten wird, gilt die Fallfilmverdampfung als produktschonendes Verdampfungsverfahren. Es wird daher insbesondere bei temperatursensiblen Stoffen eingesetzt.

Fallfilmverdampfer im Vergleich zu gefluteten Verdampfern

Fallfilmverdampfer haben eine Reihe von Vorteilen gegenüber gefluteten Verdampfern. Sie haben einen geringeren Hold-up an Flüssigkeit, da die gesamte Prozessseite nicht vollständig mit Medium gefüllt werden muss, da nur ein dünner Film zur Oberflächenberieselung eingesetzt wird. Fallfilmverdampfer weisen darüber hinaus insbesondere bei geringer Wärmestromdichte verbesserte Wärmeübertragungseigenschaften gegenüber gefluteten Verdampfern auf.

Die Verweilzeit in Fallfilmverdampfern ist in der Regel sehr kurz, so dass insbesondere unter Vakuum eine schonende Verdampfung stattfindet und somit die Qualität des Produktes erhalten wird. Die Prozesssteuerung und -automatisierung von Fallfilmverdampfern ist einfacher, sie reagieren aufgrund des geringen Hold-ups schneller auf Veränderungen der Energiezufuhr, des Vakuums, der Aufgabemengen oder der Konzentrationen.

Die Flüssigkeitsverteilung bei Fallfilmverdampfern ist ein wesentliches, kritisches Merkmal. Verdampfungsleistung und Produktqualität können massiv beeinträchtigt werden, wenn die Flüssigkeit nicht gleichmäßig über die Oberfläche verteilt ist. Zusätzlich sind Fallfilmverdampfer durch den engen Kontakt der Flüssigkeit mit der Heizfläche empfindlich gegen Verschmutzung durch sich niederschlagende Feststoffe. Die Flüssigkeitsgeschwindigkeit, typischerweise niedrig am Einlass, reicht in der Regel nicht aus, um eine effektive Selbstreinigung durchzuführen. Fallfilmverdampfer werden daher bevorzugt zur Verdampfung von sauberen, sich nicht niederschlagenden Flüssigkeiten eingesetzt.

Naturumlaufverdampfer

Die Naturumlaufverdampfung basiert auf natürlicher Konvektionsströmung. Die Konvektion wird durch Blasenbildung erreicht. Blasen haben eine geringere Dichte und steigen durch die Flüssigkeit auf. Dadurch erhält die gesamte Flüssigkeitssäule Auftrieb im Apparat, das zu verdampfende Medium gerät so in Umlauf. Beim Einsatz von Naturumlaufverdampfern, auch Thermosyphon-Verdampfer genannt, ist somit kein Umpumpen des Mediums vom Kolonnensumpf in den Verdampfer erforderlich. Eine solche natürliche Zirkulation wird erreicht, wenn die Dichtedifferenz zwischen der einströmenden Flüssigkeit und der ausströmenden Flüssigkeit-Dampf-Mischung des Verdampfers groß genug ist, um eine ausreichende Förderhöhe der Flüssigkeit in den Verdampfer zu erreichen und darüber hinaus die Druckverluste in Rohrleitungen und Verdampfer zu überwinden.

Naturumlaufverdampfer bauen in der Regel recht kurz. Der Entfall der Zirkulationspumpe reduziert die Betriebskosten, im Vakuumbetrieb besteht somit auch kein Risiko von Kavitation in der Pumpe. Jedoch weisen Naturumlaufverdampfer aufgrund der niedrigen Umlaufgeschwindigkeiten eine eher lange Verweilzeit und geringe Durchflussmengen, wodurch ihr Einsatz eingeschränkter ist als beim Zwangsumlaufverdampfer.

Die häufigste Anwendung von Naturumlaufverdampfern ist der Einsatz als Verdampfer für Destillationskolonnen. Hier wird der Sumpf einer Destillationskolonne beheizt, um aus dem Sumpfprodukt Brüden zu erzeugen. Dieser wird in die Kolonne zurückgeführt, um dort eine Stofftrennung zu ermöglichen. Die Wärme, die der Kolonne durch den Verdampfer am unteren Teil zugeführt wird, wird durch einen Kopfkondensator am oberen Teil der Kolonne in der Regel wieder abgeführt.

Der ordnungsgemäße Betrieb des Sumpfverdampfers ist für eine effektive Destillation entscheidend. In einer typischen klassischen Destillationskolonne kommt der gesamte Brüdenstrom, der die Trennung antreibt, aus dem Verdampfer. Dieser erhält eine Flüssigkeitszufuhr aus dem Kolonnensumpf und kann diese teilweise oder vollständig (Behältersieden) verdampfen. Auf der Serviceseite liefert Dampf in der Regel die für die Verdampfung benötigte Wärme.

Zwangsumlaufverdampfer

In Naturumlaufverdampfern tritt die Flüssigkeit mit geringer Geschwindigkeit ein und die Wärmeübergangskoeffizienten sind im Allgemeinen recht niedrig. Dies gilt insbesondere für viskose Flüssigkeiten. Wenn es also um eine Konzentration von hochviskosen oder ablagerungenbildenden Lösungen geht, ist der Einsatz von Zwangsumlaufverdampfern erforderlich. Durch die Erhöhung der Strömungsgeschwindigkeit der Flüssigkeit durch den Verdampfer erhöht sich der Wärmeübergangskoeffizient erheblich, insbesondere bevor die Verdampfungstemperatur erreicht ist.

Die hohe Flüssigkeitsgeschwindigkeit, die sich durch den Umpump ergibt, verhindert Ablagerungen auf der Heizfläche. Hohe Flüssigkeitszirkulationsraten werden eingesetzt, um den Wärmeübergangskoeffizienten auf der Prozessseite zu erhöhen, die Wandtemperaturen zu reduzieren und damit Ablagerungen, Kristallisation oder Polymerisation an der Wand und die damit zusammenhängende Verschmutzung zu reduzieren.

Flash-Verdampfer

Bei der Flash-Verdampfung wird eine Flüssigkeit unter Druck bis knapp unter ihren Siedepunkt vorgewärmt und gespannt. Dann wird das flüssige Medium über eine Blende oder Drossel in einen Behälter mit niedrigerem Druck entspannt, wobei sich bei der Rückführung der Flüssigkeit auf die entsprechende Siedetemperatur Brüden bilden.

Direktkontaktverdampfer

Bei diesem Verdampfertyp wird ein heißes Gas oder Dampf in eine Flüssigkeit eingedüst. Dadurch wird diese erhitzt und teilweise verdampft, wobei der entstehende Brüden mit dem Abgas abgeführt wird. Solche Verdampfer sind relativ preiswert und nützlich für die Konzentration von korrosiven Flüssigkeiten, viskosen Flüssigkeiten und Schlämmen, die in einem konventionellen Wärmetauscher schwierig zu behandeln sind. Strippkolonnen sind Direktkontaktverdampfer.

Ringnut-Fallfilmverdampfer & Umlaufverdampfer von GAB Neumann - Baureihe FB und UB

Ringnut-Fallfilmverdampfer & Umlaufverdampfer - Baureihe FB und UB aus imprägniertem Graphit von GAB Neumann sind für die Verdampfung hochkorrosiver Flüssigkeiten konzipiert. Sicherheit, Zuverlässigkeit, Verfügbarkeit und Leistung auf lange Sicht sind unsere wichtigsten Überlegungen, wenn wir Fallfilm-, Natur- oder Zwangsumlaufverdampfer auslegen, entwickeln und fertigen.

Unser breites und anpassbares Produktportfolio an Verdampfern ermöglicht es uns, besonders geeignete Lösungen für die Verdampfung hochkorrosiver Flüssigkeiten anzubieten. Alle unsere Verdampfer sind vollständig modular konzipiert, um den individuellen Prozessanforderungen bestmöglich gerecht zu werden. Das Design der Flüssigkeitsverteiler, die Anzahl und Größe der Scheiben, die Anzahl und die Breite der Ringnuten können den Anforderungen an Geschwindigkeit, Druckverlust und Wärmeübertragung optimal angepasst werden.

Sie können mit diversen Optionen ausgestattet werden, wie z.B. Kohlefaserverstärkung, Schaugläser, GMP-konforme Ausführung oder demontierbare Haube und Verteiler zur einfacheren mechanischen Reinigung.

Alle unsere Verdampfer aus imprägniertem Graphitwerden nach der Phenolharzimprägnierung bearbeitet, wodurch eine völlig harzfreie Wärmeübertragungsfläche und damit eine höchstmögliche Wärmeübertragungsleistung gewährleistet wird.

Ringnut-Fallfilmverdampfer - Serie FB

Ringnut-Fallfilmverdampfer aus imprägniertem Graphit von GAB Neumann werden vertikal montiert.

Sie verfügen über eine Flüssigkeitsverteilerplatte im oberen Teil, in die Graphitscheiben im unteren Teil werden ringförmige Nuten auf der Serviceseite und große schlitzförmige Kanäle auf der Prozessseite gefräst. Die Wärmeübertragung erfolgt durch die Graphitwand zwischen den Prozess- und den Servicekanälen. Die Verdampfer bestehen aus mehreren miteinander verkitteten Graphitscheiben, die zusammengefügt den eigentlichen Übertragungskörper bilden. Ringnut-Fallfilmverdampfer übertragen die Energie von Heizdampf oder Thermalöl auf der Serviceseite auf eine siedende Flüssigkeit auf der Prozessseite.

Ringnut-Verdampfer - Baureihe UB

Ringnut-Umlaufverdampfer aus imprägniertem Graphit von GAB Neumann werden vertikal montiert.

In die Graphitscheiben werden ringförmige Nuten auf der Serviceseite und große schlitzförmige Kanäle auf der Prozessseite gefräst. Die Wärmeübertragung erfolgt durch die Graphitwand zwischen den Prozess- und den Servicekanälen. Die Verdampfer bestehen aus mehreren miteinander verkitteten Graphitscheiben, die zusammengefügt den eigentlichen Übertragungskörper bilden. Ringnut-Umlaufverdampfer übertragen die Energie von Heizdampf oder Thermalöl auf der Serviceseite auf eine siedende Flüssigkeit auf der Prozessseite.

Industrielle Prozesse:

- Pflanzenschutz

- Pyrogene Kieselsäure

- Silikone

- Titaniumdioxid

- Feinchemikalien

- Aktive pharmazeutische Inhaltsstoffe

- Kupferelektrolyse

- Epichlorhydrin

- Vinyl Chloridmonomer

- Flammschutzmittel

- Aromen und Düfte

- Vitamine

- Isozyanate

- Viskose

- Polykarbonate

- Behandlung, Reinigung und Aufkonzentrierung von gebrauchten Säuren

- und vieles mehr…

GAB Neumann GmbH

Alemannenstrasse 29

79689 Maulburg

Germany

FIRMENNAME | Vorname Nachname|Tel 0000 - 00 00 00 |www.kundendomain.com|info@kundendomain.de